Asumir la dirección de una nueva planta productiva o integrar una línea reutilizada suele venir con una mezcla de ilusión y vértigo. Sobre el papel, los números cuadran: la infraestructura existe, los silos están ahí y la capacidad teórica es suficiente.

Sin embargo, la realidad del día a día en la fábrica suele ser mucho más tozuda que el Excel.

De pronto te encuentras gestionando una instalación que no diseñaste, operando con equipos que fueron pensados para un contexto productivo muy distinto al tuyo, y que hoy se convierten en tu mayor cuello de botella.

La capacidad de ver más allá de los problemas

Los síntomas son frustrantes: un transporte neumático que degrada el producto por exceso de velocidad, puntos ciegos donde la limpieza es imposible o atascos recurrentes que rompen el ritmo de producción.

Ante este escenario, la reacción instintiva suele ser drástica: «Esto no sirve. Hay que tirarlo y hacer una línea nueva».

Pero en Gashor creemos que la demolición es, a menudo, la salida fácil. La ingeniería de verdad consiste en ver el valor donde otros solo problemas operativos.

Hoy queremos hablarte del reacondicionamiento industrial: o cómo transformar una instalación descontextualizada en un activo rentable sin tener que empezar de cero.

El conflicto no es la máquina, es el parámetro

Cuando en Gashor auditamos una instalación que un cliente considera «fallida», rara vez nos encontramos con maquinaria inservible. Lo que solemos encontrar son equipos desajustados respecto al producto actual.

Es muy común ver líneas diseñadas originalmente para un producto robusto sufriendo ahora para procesar recetas nuevas o ingredientes más delicados.

- El transporte neumático no suele fallar por antigüedad, sino porque la velocidad del aire o la carga de línea no se han reajustado a la reología del nuevo producto.

- La dosificación no es necesariamente imprecisa por desgaste, sino porque la lógica de control o el paso del sinfín no coinciden con las necesidades de tu receta actual.

En estos casos, la solución no siempre implica comprar maquinaria nueva. A menudo, un análisis profundo permite solucionar el problema con ajustes de parametrización, regulación de variadores o modificaciones leves en la lógica del autómata.

No somos la típica empresa que busca vender una instalación nueva a toda costa: buscamos que la tuya funcione.

Cirugía industrial: intervenir solo donde duele

Si tras el análisis determinamos que el ajuste de parámetros no es suficiente, aplicamos lo que llamamos «cirugía industrial».

Pero no nos referimos simplemente a cambiar una máquina por otra más nueva. Hablamos de una reingeniería funcional: repensar cómo trabaja la línea aprovechando lo que ya tienes.

A veces, la intervención consiste en modificar la física del proceso (rediseñar la geometría de una tolva para evitar bóvedas o alterar un trazado neumático para suavizar curvas…).

Otras veces, la cirugía se manifiesta en repensar cómo se lleva a cabo ese mismo proceso: por ejemplo, cambiar el «cerebro» de la instalación integrando nuevos sistemas de pesaje o dosificación que dialoguen mejor con tu autómata actual.

El objetivo es mantener la estructura válida (silos grandes, tuberías principales, soportación…) y operar únicamente sobre los órganos críticos que limitan el rendimiento. De este modo:

- Reducimos drásticamente la inversión (CAPEX): No pagas por el acero que ya tienes.

- Minimizamos el lucro cesante: Evitamos las largas paradas de desmontar una planta entera para construir otra.

- Corregimos el problema de raíz: No ponemos parches; redefinimos el funcionamiento de la línea para tu producto actual.

Preparando tu planta para el futuro (sin tirar el pasado)

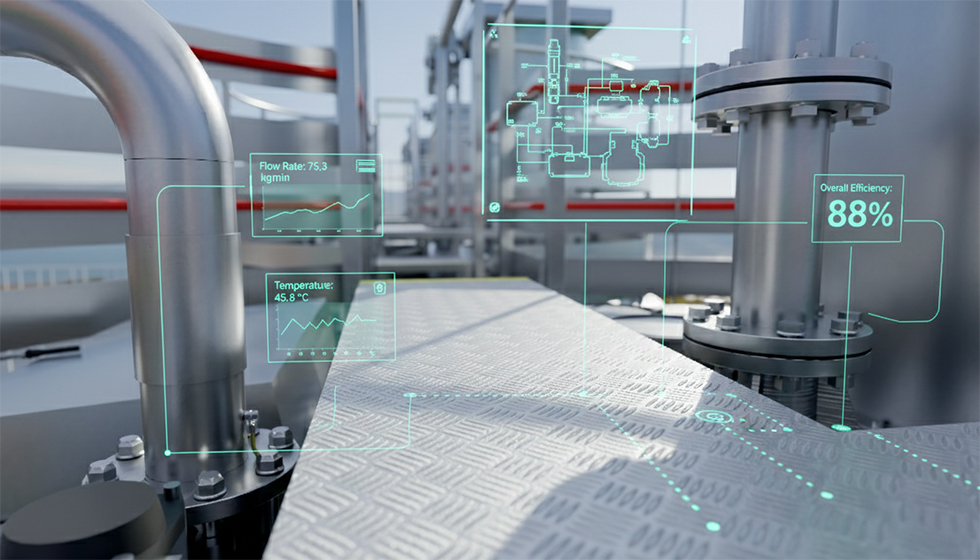

Reacondicionar no es poner un parche: es actualizar la tecnología. Al intervenir en una línea antigua, no solo reparamos el flujo mecánico.

Es el momento perfecto para integrar sistemas de control modernos o incluso prepararla para la Inteligencia Artificial, permitiéndote controlar variables que antes eran invisibles.

En definitiva, heredar una instalación problemática no tiene por qué ser una condena a la ineficiencia. Es una oportunidad para demostrar que, con la ingeniería adecuada, se puede hacer mucho más con lo que ya tienes.

Si estás lidiando con una línea que te quita el sueño, antes de llamar a la demolición, llámanos a nosotros.

Porque es muy probable que tu fábrica tenga mucho más futuro del que parece a simple vista.

Más que reparaciones: conocimiento profundo del sector

El reacondicionamiento industrial funciona mejor cuando se entiende el contexto completo de la planta, no solo la máquina que falla. En Gashor llevamos más de 60 años acompañando a la industria, desde el sector de la alimentación hasta el químico, el farmacéutico, el cosmético o el sector pet food.

Conocemos las variables que provocan los fallos: la degradación del producto por rozamiento, los puntos muertos de limpieza o los cuellos de botella en el transporte.

Nuestra experiencia nos permite aplicar una «cirugía industrial» precisa, basada en la realidad de tu fábrica y no en soluciones estándar de catálogo.

Además, podemos abordar la recuperación de tu instalación desde todos los ángulos necesarios, gracias a nuestras cuatro divisiones especializadas:

- Gashor Consulting: Auditoría de la línea existente para identificar qué componentes salvar y diagnosticar la causa raíz de los fallos.

- Gashor Industry: Diseño y fabricación a medida de los nuevos módulos o equipos necesarios para que encajen milimétricamente en tu infraestructura actual.

- Gashor Innovation: Estudios reológicos y pruebas de comportamiento para asegurar que el nuevo diseño corregirá los problemas de flujo o mezcla del pasado.

- Gashor Services: Desmontaje selectivo, montaje de los nuevos equipos y puesta en marcha rápida para minimizar el tiempo de inactividad.

Porque reacondicionar no es solo arreglar lo que está roto; es aprovechar lo que ya tienes para multiplicar la eficiencia de tus objetivos.

Ponte en contacto con nosotros y conseguirás que te salgan las cuentas.