Assumer la direction d’une nouvelle usine de production ou intégrer une ligne réutilisée s’accompagne souvent d’un mélange d’enthousiasme et de vertige. Sur le papier, les chiffres sont cohérents : l’infrastructure existe, les silos sont en place et la capacité théorique est suffisante.

Cependant, la réalité quotidienne de l’usine est souvent bien plus tenace qu’un fichier Excel.

Vous vous retrouvez soudain à gérer une installation que vous n’avez pas conçue, à exploiter des équipements pensés pour un contexte productif très différent du vôtre — et qui deviennent aujourd’hui votre principal goulot d’étranglement.

La capacité de voir au-delà des problèmes

Les symptômes sont frustrants : un transport pneumatique qui dégrade le produit à cause d’une vitesse excessive, des zones mortes où le nettoyage est impossible ou des blocages récurrents qui cassent le rythme de production.

Face à ce scénario, la réaction instinctive est souvent radicale : « Cela ne fonctionne pas. Il faut tout démolir et construire une nouvelle ligne. »

Chez Gashor, nous pensons que la démolition est souvent la solution de facilité. La véritable ingénierie consiste à voir la valeur là où d’autres ne voient que des problèmes opérationnels.

Aujourd’hui, nous voulons vous parler du reconditionnement industriel — ou comment transformer une installation décontextualisée en un actif rentable sans repartir de zéro.

Le problème n’est pas la machine, mais le paramètre

Lorsque nous auditons une installation qu’un client considère comme « défaillante », nous trouvons rarement des machines inutilisables. Ce que nous trouvons le plus souvent, ce sont des équipements mal ajustés par rapport au produit actuel.

Il est très courant de voir des lignes conçues à l’origine pour un produit robuste peiner aujourd’hui à traiter de nouvelles recettes ou des ingrédients plus délicats.

- Le transport pneumatique ne pose généralement pas problème à cause de son ancienneté, mais parce que la vitesse de l’air ou la charge de ligne n’ont pas été réajustées à la rhéologie du nouveau produit.

- Le dosage n’est pas nécessairement imprécis à cause de l’usure, mais parce que la logique de contrôle ou le pas de la vis ne correspondent plus aux besoins de votre recette actuelle.

Dans ces cas, la solution n’implique pas toujours l’achat de nouvelles machines. Souvent, une analyse approfondie permet de résoudre le problème par des ajustements de paramètres, la régulation des variateurs ou de légères modifications de la logique de l’automate.

Nous ne sommes pas l’entreprise typique qui cherche à vendre une installation neuve à tout prix : nous cherchons à faire fonctionner la vôtre.

Chirurgie industrielle : intervenir uniquement là où cela fait mal

Si, après analyse, les ajustements de paramètres ne suffisent pas, nous appliquons ce que nous appelons une « chirurgie industrielle ».

Mais il ne s’agit pas simplement de remplacer une machine par une autre plus récente. Il s’agit d’une réingénierie fonctionnelle : repenser le fonctionnement de la ligne en valorisant ce que vous possédez déjà.

Parfois, l’intervention consiste à modifier la physique du processus (reconcevoir la géométrie d’une trémie pour éviter les voûtes ou modifier un tracé pneumatique pour adoucir les courbes…).

D’autres fois, la chirurgie consiste à repenser la manière dont le processus est piloté : par exemple, changer le « cerveau » de l’installation en intégrant de nouveaux systèmes de pesage ou de dosage qui dialoguent mieux avec votre automate actuel.

L’objectif est de conserver la structure valable (grands silos, tuyauteries principales, supports…) et d’intervenir uniquement sur les organes critiques qui limitent la performance. Ainsi :

- Nous réduisons drastiquement l’investissement (CAPEX) : vous ne payez pas pour l’acier que vous possédez déjà.

● Nous minimisons les pertes d’exploitation : nous évitons les longues périodes d’arrêt nécessaires pour démonter une usine entière et en construire une autre.

● Nous corrigeons le problème à la racine : nous ne posons pas de rustines ; nous redéfinissons le fonctionnement de la ligne pour votre produit actuel.

Préparer votre usine pour l’avenir (sans jeter le passé)

Reconditionner, ce n’est pas mettre un pansement : c’est actualiser la technologie. Lorsque nous intervenons sur une ancienne ligne, nous ne réparons pas seulement le flux mécanique.

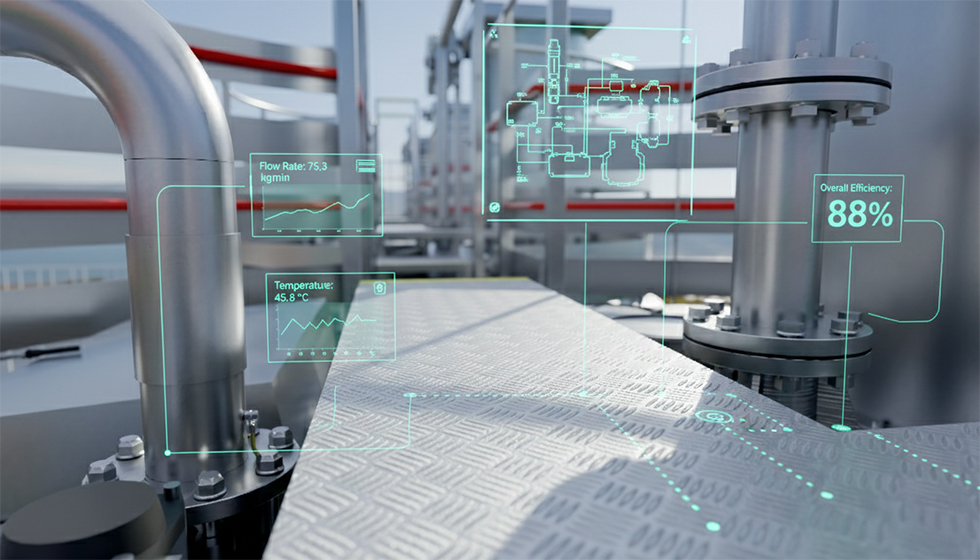

C’est le moment idéal pour intégrer des systèmes de contrôle modernes ou même préparer l’installation à l’Intelligence Artificielle, vous permettant de contrôler des variables auparavant invisibles.

En définitive, hériter d’une installation problématique ne doit pas être une condamnation à l’inefficacité. C’est une opportunité de démontrer qu’avec l’ingénierie adéquate, on peut faire beaucoup plus avec ce que l’on possède déjà.

Si vous gérez une ligne qui vous empêche de dormir, avant d’appeler la démolition, appelez-nous.

Il est très probable que votre usine ait beaucoup plus d’avenir qu’il n’y paraît à première vue.

Plus que des réparations : une connaissance approfondie du secteur

Le reconditionnement industriel fonctionne mieux lorsqu’on comprend le contexte global de l’usine, et pas seulement la machine qui tombe en panne. Chez Gashor, nous accompagnons l’industrie depuis plus de 60 ans, du secteur agroalimentaire aux secteurs chimique, pharmaceutique, cosmétique et pet food.

Nous connaissons les variables qui provoquent les défaillances : la dégradation du produit par frottement, les zones mortes de nettoyage ou les goulots d’étranglement dans le transport.

Notre expérience nous permet d’appliquer une « chirurgie industrielle » précise, fondée sur la réalité de votre usine et non sur des solutions standard de catalogue.

De plus, nous pouvons aborder la remise à niveau de votre installation sous tous les angles nécessaires grâce à nos quatre divisions spécialisées :

- Gashor Consulting : Audit de la ligne existante pour identifier les composants à sauver et diagnostiquer la cause racine des défaillances.

- Gashor Industry : Conception et fabrication sur mesure des nouveaux modules ou équipements nécessaires pour qu’ils s’intègrent au millimètre près dans votre infrastructure actuelle.

- Gashor Innovation : Études rhéologiques et tests de comportement pour s’assurer que le nouveau design corrigera les problèmes de flux ou de mélange du passé.

- Gashor Services : Démontage sélectif, montage des nouveaux équipements et mise en service rapide pour minimiser les temps d’inactivité.

Car reconditionner, ce n’est pas seulement réparer ce qui est cassé ; c’est exploiter ce que vous avez déjà pour multiplier l’efficacité de vos objectifs.

Contactez-nous et faites en sorte que vos chiffres soient enfin cohérents.